|

|||||||||||||||||||||||||||||||||||||

|

Печи длительного горения - 3

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Рис.1. В этом доме живёт Михаил. Топит водогрейный котёл "Пламя" и, по его словам, никаких проблем с ним не знает.

Раз в две недели отсоединяет дымоход на веранде, просовывает в него проволоку 6мм, крутит её и выколачивает сажу.

Конденсат стекает в канистру. "Всё очень просто" - любит он говорить.

Рис.2. Водогрейный котёл в доме. Стояк дымохода на веранде.

Рис. 3. Маргарита растит двоих детей. Построила с мамой дом. Купила водогрейный котёл "Буржуй-К" (Кострома).

Подключили батареи водяного отопления к котлу. Вместе с мамой читала внимательно инструкцию.

Через 3 недели после пользования котлом случилось возгорание сажи в дымоходе ("пожар в дымоходе").

Минут пять с сильным гулом горела сажа в дымоходе. Монотруба, подключённая к котлу раскалилась докрасна.

Далее шёл сэндвич, изоляция которого подгорела и съёжилась. Пришлось его заменить. Чудом не случился пожар.

Рис. 4. Спереди сняли накладку - там комки и бруски сажи.

рис. 5. Выход из котла - плотная сажа.

Рис. 6. Вид в топку и на шибер. Везде сажа.

Рис. 7. Изоляция сэндвича дала усадку и потеряла свойства изоляции. В дымоходе - сажа.

На форумХаусе сообщение от человека, который тоже приобрёл котёл Буржуй-К:

"Много раз внимательно читал инструкцию к котлу. Конспектировал. Но понял, что все требования выполнить не смогу."

Рис.8. Чешский водогрейный котёл для отопления. Снаружи всё красиво, внутри нарастает сажа.

Тоже случился пожар в керамическом дымоходе - загорелась сажа.

Рис.9. После монтажа - всё красиво.

![]()

Приложение № 10 Опыт печника |

| Приложение № 11 Попытка реабилитировать Булерьян Давайте пропустим мимо ушей явную личную неприязнь автора к металлическим печам, ведь они «отнимают его хлеб», так как он занимается профессиональной кладкой кирпичных печей. Обратим внимание буквально на следующее. Топка печи производилась в режиме быстрого горения (расход дров 60-90 кг в сутки), а значит, горение должно быть максимально полным и экологичным. При всём при этом дымовая труба забилась полностью меньше, чем за три недели! Это серьёзный удар по Булерьяну. Попытаюсь его (Булерьяна) реабилитировать (чисто теоретически), исходя из единственной возможности, что в режиме растопки (быстрого горения) концентрация образующихся летучих слишком высока, вследствие сильного разогрева дров. В этом случае продукты пиролиза не могут сгореть полностью, так как подача вторичного воздуха рассчитана на другой режим горения (его просто не хватает). Поэтому они будут вылетать в трубу и оседать в ней, несмотря на её утепление. К сожалению, больше в голову ничего не приходит, ну а вывод только один: Булерьян требует весьма тонкой регулировки своих режимов работы. Да, да, и режима растопки, и основного режима, то есть нужно чётко, с пониманием дела, отслеживать эту печь на всём этапе эксплуатации. Эта регулировка должна обеспечивать концентрацию образующихся летучих соединений на уровне между нижним и верхним концентрационными пределами воспламенения (с учётом подачи вторичного воздуха), то есть должен быть точный баланс, за которым нужно следить. Только в этом случае возможен наиболее высокий КПД, а также безопасный и экологичный режим работы. Это ещё та проблема, которая усугубляется типом топлива и его влажностью. Если бы дрова были всегда одного размера и влажности, тогда можно было бы просто фиксировать положения заслонок в одном и том же положении. |

Приложение № 12 Огонь батарея - Рис. 10 Приложение № 12 Огонь батарея - Рис. 10 |

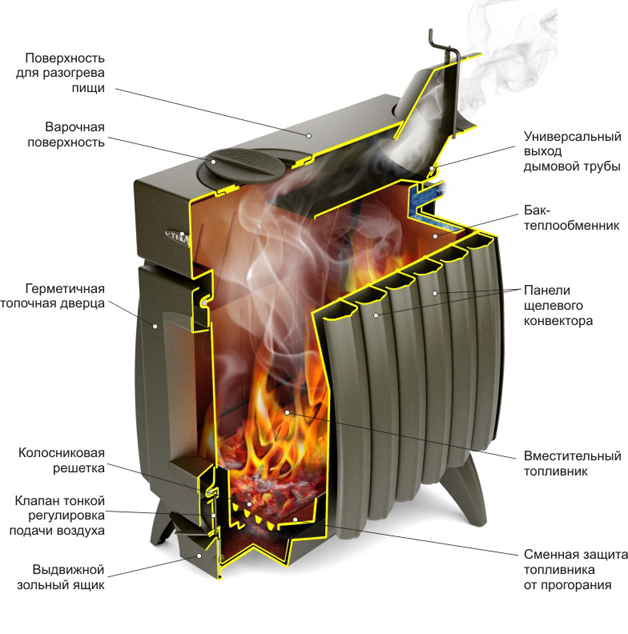

Приложение № 13 Критика Бутакова Рис. 11.

![]()

Рис. 12 а, б

Рис. 13 |

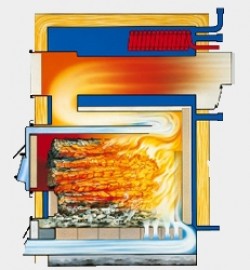

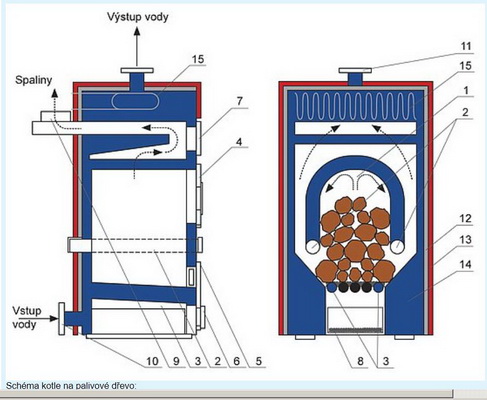

Виды твердотопливных котлов:

Этапы работы пиролизного котла: 1. Сушка - в верхней области камеры сгорания после воспламенения дрова полностью высушиваются, остающаяся влажность составляет приблизительно 20 % при 100 C до 200 C. 2. Дегазация - при температурах, начинающихся с 250 C в средней области, дрова начинают разлагаться в подобные газу компоненты - целлюлоза, смолы, и дегазация масел. Начиная с 500 C, связанный твердый углерод превращается в газ. Этот процесс называют пиролиз. Приблизительно 85 % веществ при сгорании дров превращаются в горючие газы, остальное остается древесным углем. 3. Сгорание - при температуре свыше 600 C горючие газы окисляются и воспламеняются и образуется горящий слой древесного угля. Приблизительно с 900 до 1000 C низкие температурные газы насыщаются углеродом и обеспечивают необходимую высокую температуру для разложения древесного угля. |

Рис. 14 а, б

ПИРОЛИЗ ДРЕВЕСИНЫ (сухая перегонка древесины), разложение древесины при нагр. до 450°C без доступа воздуха с образованием газообразных и жидких (в т. ч. древесной смолы)продуктов, а также твердого остатка -древесного угля. |

Сухая перегонка древесины- один из первых процессов хим. технологии. Начиная с 12 в. ее широко использовали в России для выработки сосновой смолы (служит для просмолки деревянных судов и пропитки канатов); этот промысел носил назв. смолокурение. С развитием металлургии возник другой промысел, также основанный на сухой перегонке древесины, - углежжение с получением древесного угля. Начало пром. применения пиролиза древесины относится к 19 в; сырьем являлась только древесина лиственных пород, гл. продуктом - уксусная к-та. |

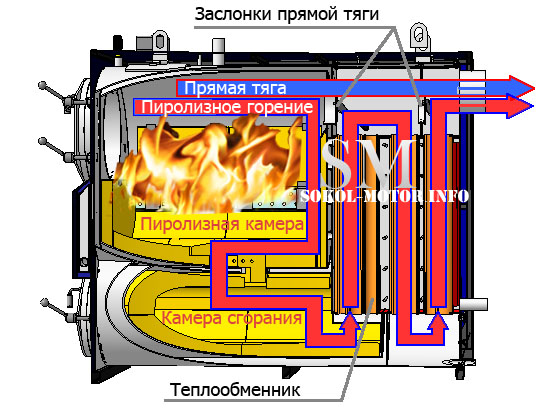

Пиролизные котлы " Мотор Сич "

| Пиролизные котлы "

Мотор Сич

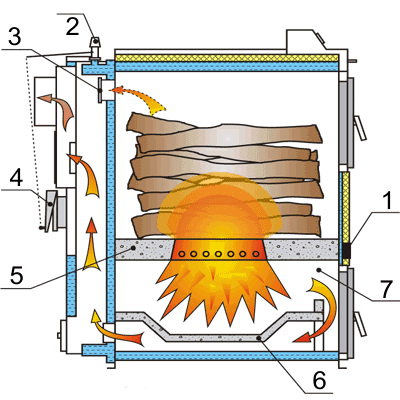

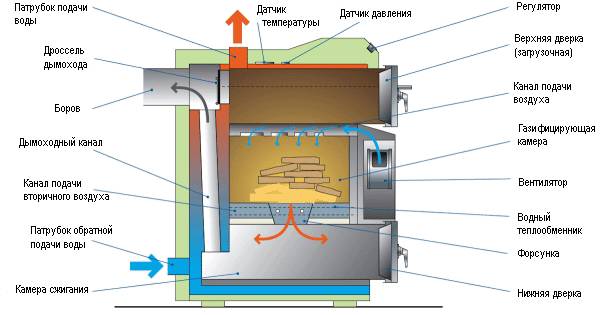

" имеют два, взаимоисключающих, режима работы: • режим прямой тяги; • газогенераторный режим (режим пиролизного горения топлива) Для переключения режимов работы пиролизного котла и управления процессом горения топлива, в конструкции котлоагрегатов "Мотор Сич", предусмотрены шиберы (заслонки) прямой тяги. Закрывая и открывая шиберы (заслонки) прямой тяги, оператор пиролизного котла изменяет направление движения горячих газов в корпусе котла, переключая тем самым режимы его работы. Управление положением заслонок производится вручную. Для этого, на лицевой стороне котла "Мотор Сич" имеется ручка для закрывания и открывания заслонок прямой тяги. В зависимости от их положения, работа котла будет происходить, либо в режиме прямой тяги, либо в газогенераторном (пиролизном) режиме. Работа пиролизного котла "Мотор Сич" в режиме прямой тяги принципиально отличается от его работы в газогенераторном (пиролизном) режиме. Прямая тяга (синяя стрелка на рисунке) Положение ручки "от себя". Заслонки открыты. Принудительная подача воздуха выключена. Вентиляция камер котла происходит за счет естественной тяги. При этом, горячие газы уходят, напрямую в дымоход, минуя теплообменник. В этом режиме, в загрузочной (пиролизной) камере котла, происходит обычное горение (тление) топлива, а в камере сгорания отсутствуют вообще, какие либо термические процессы. В режиме "прямой тяги", пиролизный котел работает, как обычная "печка-буржуйка". КПД котла, в этом режиме, минимально и равно КПД обычной печки, поскольку происходит неполное сгорание топлива и, не происходит совершенно, отбор тепла в теплообменнике котла. Режим прямой тяги используется при розжиге котла, при добавлении топлива в работающий котел, или при осмотре загрузочной (пиролизной) камеры работающего котла. В режиме "прямой тяги" возможно приоткрывание, а также, полное открывание дверки загрузочной (пиролизной) камеры, например, для дозагрузки дров. Газогенераторный режим (режим пиролизного горения, "пиролиз") Внимание! При работе котла в газогенераторном режиме - КАТЕГОРИЧЕСКИ запрещено приоткрывание, а также, полное открывание дверки загрузочной (пиролизной) камеры. Две фазы режима газогенерации. |

Характерные отличия фаз пиролизного режима: |

Оператор пиролизного котла "Мотор Сич"! Перед открыванием дверки загрузочной камеры, убедись, что заслонки прямой тяги находятся в положении "ОТКРЫТО", а вентилятор подачи воздуха в положении "ВЫКЛЮЧЕНО". Выжди 60 сек. и, только после этого! - осторожно открой дверцу загрузочной камеры.

Рис. 16.

Рис. 17

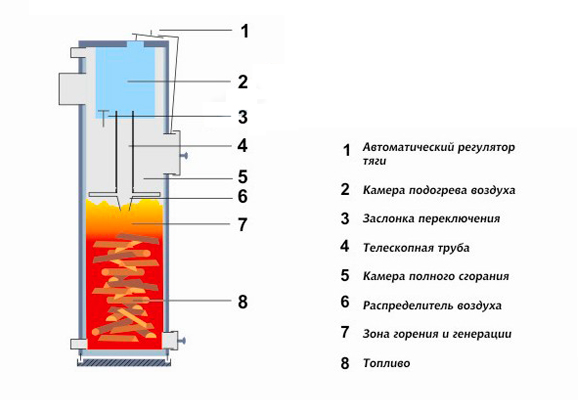

Котёл Стропува (STROPUVA)

.

.

Рис. 18 а, б

| Хош-4 При сухой перегонке всегда образуются древесные угли в количестве до 35-45% от массы абсолютно сухой древесины. Поэтому процесс

сухой перегонки иногда называют “углежжением” /”углевыжиганием”/.

Уголь, образующийся при сухой перегонке до 500оС содержит до

25% примесей кислорода, водорода и азота, так что при дополнительном

прокаливании можно выделить из такого “угля” еще до 35-40% летучих

от массы угля. При ведении процесса углежжения при более высоких

температурах можно существенно снизить примеси в углях. Так, при

сухой перегонке в окислительной среде при 600оС в печах или засыпанных тлеющих кострах / по-существу, в газогенераторах, см. далее/

количество летучих в углях можно снизить до 5-10%, но за счет умень

шения выхода углей до 30%, а при применении подачи влаги до 20%. 16 Дровяные печи Рис.11. Аппарат для сухой перегонки древесины /углежжения/: 1 - закладка древесины /в виде дров по ГОСТ 3243-88 из пород древесины для углежжения по ГОСТ 24260-80, дровяных отходов по ГОСТ 23827-79 или горбыля-тонко мера по ГОСТ 18288-87/, 2 - корпус реактора стальной /бочка/, 3 - герметично закрывающаяся крышка, 4 - отвод горючих газов и паров, 5 - трубчатая газовая горелка для сжигания горю чих газов и паров в целях нагрева корпуса реак тора, 6 - ножки реактора. Запуск аппарата осу ществляется первичным прогревом реактора снизу факелом или костром. |

| стр. 1 О Булерьяне | стр. 2 Теория пиролиза | стр. 3 Примеры |